橡胶模压困气的七大破解之道

2025-05-23 20:05:21

在橡胶制品生产中,模压困气是影响产品质量的关键因素之一。困气会导致气泡、孔隙、疏松等缺陷,严重时还会降低制品的物理性能,缩短使用寿命,削弱市场竞争力。为解决这一问题,从模具设计到真空注胶的各个环节都需要精心优化。本文将探讨破解橡胶模压困气的九大有效措施,为从业者提供实用的技术参考。东莞汽车橡胶硅胶配件源头厂家

一、模具设计优化:从源头控制气体困扰

模具设计是避免模压困气的首要环节,合理的模具设计不仅能提高生产效率,还能最大限度减少气体困扰。以下是模具设计中的关键要素:

1.1 合理的排气系统设计

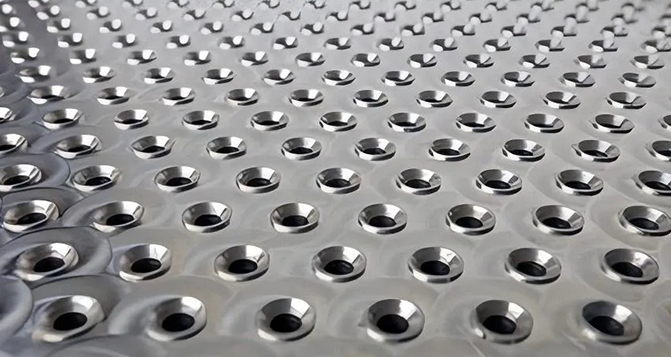

排气系统是模具设计的核心,排气不畅是困气的主要原因之一。气体必须通过有效的排气通道迅速排出,否则会在模具腔内滞留,形成气泡。设计时需注意以下几点:

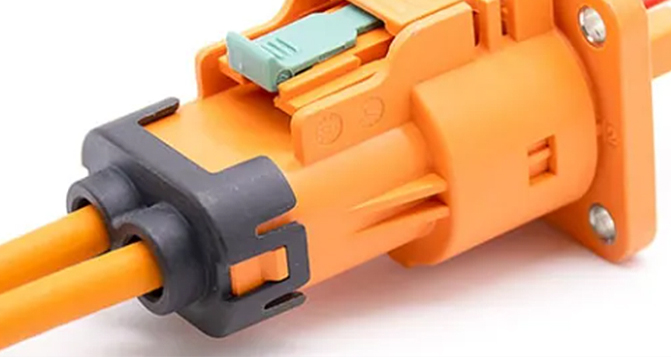

排气槽与排气孔的布局:模具应设置均匀分布的排气槽或排气孔。排气孔直径一般不小于1mm,且应靠近模具腔的最低点或气体易聚集处。汽车常用橡胶硅胶配件

排气孔数量与位置的优化:排气孔数量需根据模具体积和复杂度确定,通常采用多孔排放,避免局部气体堆积。东莞汽车连接器精密硅橡胶定制件厂家

1.2 模具加热系统的优化

橡胶模压成型需在特定温度范围内进行,加热不均匀会导致气体膨胀不均,影响产品质量。模具加热温度一般控制在160-180℃,不同橡胶类型有所不同。例如,天然橡胶硫化温度为160℃,氟橡胶则需更高温度。为确保温度均匀,可采用多路加热管或电热膜加热技术,减少困气现象。连接器硅胶密封圈标准

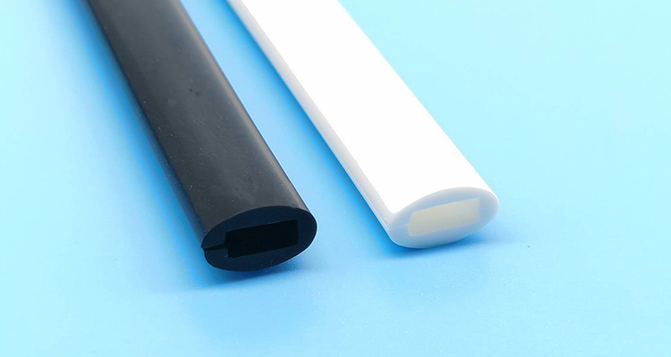

1.3 模具闭合力的设计

模具闭合不严密会导致气体进入模具腔内。为防止这一问题,需确保模具闭合力达到设计要求,并通过合理密封设计避免气体泄漏。新能源橡胶密封件价格

二、橡胶配方的优化:减少气体生成

橡胶配方对困气问题至关重要,某些成分会增加气体生成。优化配方可有效减少困气现象。

2.1 优化助剂配比

某些橡胶助剂(如促进剂、硫化剂)在混炼过程中易引发气体生成。控制助剂添加量并选择合适的硫化系统(如硫磺交联或无硫交联)可有效减少气体产生。例如,氯丁橡胶生产中,过多的硫化促进剂会导致过度交联并产生气体。合理的助剂配比和硫化体系选择对减少困气至关重要。氟橡胶垫圈

2.2 填料的使用

填料是橡胶配方的重要组成部分,但不当使用会加剧气体生成,尤其是粒径较小的填料更容易捕捉空气。采用颗粒尺寸较大的填料或表面处理过的填料可降低气体生成概率。丁晴橡胶密封圈

三、混炼胶工艺:充分排气

混炼胶过程是橡胶生产的核心环节,混炼不充分或空气未完全排出会导致气体被困在胶料内部形成气泡。因此,需从混炼胶的每个环节入手。

3.1 优化混炼设备

先进的混炼设备可有效避免空气被困。推荐使用高效密封的密炼机,减少混炼过程中空气进入,并确保混炼胶均匀性。提高转速和增加混炼时间可更好地排除胶料中的气体。

3.2 合理选择混炼工艺

不同类型橡胶对混炼要求不同。例如,天然橡胶通常采用两段混炼工艺,第一段混合基础材料,第二段进行精炼。这种分段混炼工艺可更好地去除胶料中的空气,提高密实度。

四、压制工艺:减少困气机会

模压过程中,温度、压力和时间的配合至关重要。合理的工艺条件不仅有助于胶料流动性和成型效果,还能减少气体滞留。

4.1 适当的模压时间

模压时间过长或过短都会影响成型效果。通常,模压时间应控制在5-20分钟,具体时间根据橡胶种类及产品复杂程度而定。时间过长会导致气体滞留,时间过短则可能导致胶料未完全成型。

4.2 合适的模压压力

模压过程中,压力过低无法使胶料完全填充模具,导致气体滞留。通常,模压压力应设置在10-30MPa之间,具体压力需根据橡胶流动性和产品要求调整。

五、真空注胶:彻底去除气体

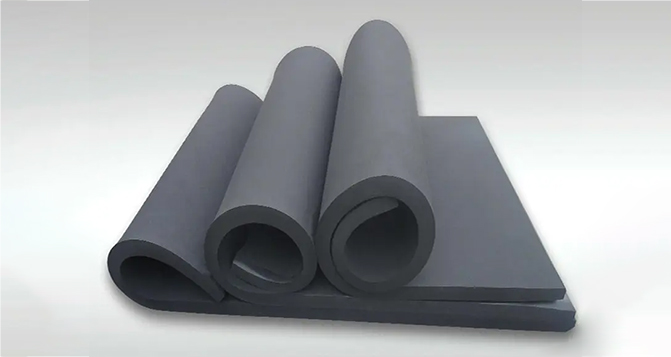

如果上述措施仍无法彻底解决模压困气问题,真空注胶技术是一种有效的补充方法。通过在胶料填充模具前进行真空处理,可最大限度去除胶料中的空气,防止困气现象。密封保温橡胶硅胶材料是什么

5.1 真空注胶工艺

真空注胶的基本步骤是在注胶前将模具内的空气抽出。具体操作为:先将模具置于真空环境中进行初步抽真空,再进行注胶。这样,胶料在注入模具时已去除大部分空气,减少困气产生。橡胶垫圈国标

5.2 优化真空度

真空度是影响真空注胶效果的重要因素。一般情况下,真空度应控制在0.01MPa以下。过高的真空度会使胶料出现气泡,过低则无法彻底去除空气。调整真空度至最佳状态可显著提高注胶质量。

六、生产环境的优化:空气湿度与温度的控制

生产环境对困气现象也有影响。过高的空气湿度会导致胶料吸湿,影响流动性,增加困气风险。控制车间温度在20-30℃,相对湿度在50%-70%之间,可有效减少困气问题。氟橡胶密封圈生产厂家

七、定期设备维护与检查

模具和混炼设备的定期检查与维护是防止困气问题的基础。定期检查模具排气孔是否通畅,密炼机密封性是否良好,确保设备始终处于最佳工作状态,可有效避免困气现象。出售新能源产业橡胶硅胶配件定制厂家