影响橡胶耐热老化的五大关键要素

2025-05-15 12:05:41

橡胶的耐热空气老化性能并非由单一因素决定,而是材料本身的特性、配方设计、加工工艺以及使用环境等多方面因素相互作用的结果。本文从分子结构、配方体系、工艺控制和环境影响等多个维度,系统梳理了影响橡胶耐热老化性能的核心要素,旨在为工程实践提供优化方向。新能源产业橡胶硅胶配件源头厂家

一、材料本身:基因决定耐热上限

橡胶的耐热能力与其“基因”密切相关,具体表现为:

(一)化学键强度

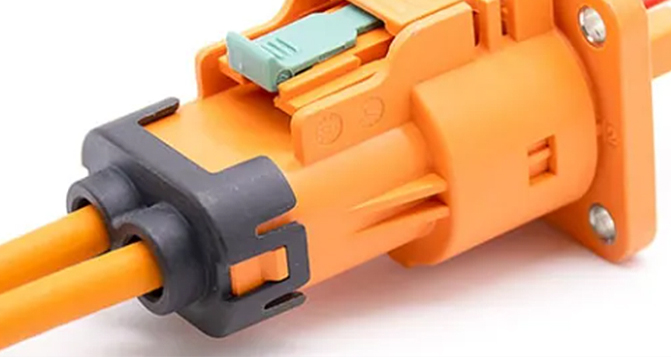

含氟橡胶(如氟橡胶):分子中的“C-F键”极为牢固,能够承受高达250℃的高温。氟橡胶垫圈

普通橡胶(如天然橡胶):主要依靠“C-C键”,在高温下容易断裂,通常在70℃左右就开始老化。广东厂家定制汽车橡胶硅胶配件

(二)分子结构设计

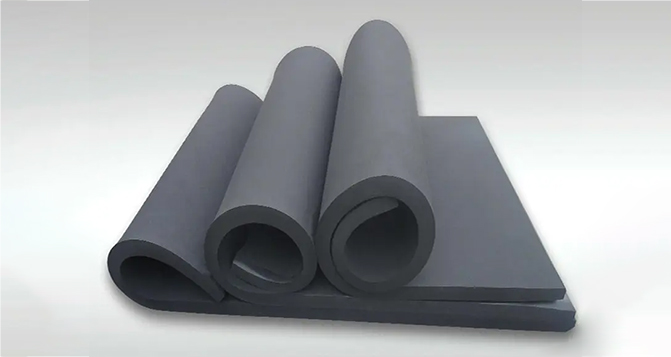

饱和度越高越耐热:例如氢化丁腈橡胶(HNBR)通过消除双键,耐热性比普通丁腈橡胶提升50%。橡胶硅胶材料密封

侧链保护:硅橡胶的“苯基侧链”能够捕捉自由基,延缓氧化过程。广东厂家定制新能源产业橡胶硅胶配件

二、配方设计:抗老化的“防御系统”

配方是橡胶的“盔甲”,主要包括以下三大核心组分:

(一)硫化体系——选对“胶水”

硫磺硫化(传统工艺):耐热性较差,通常不超过120℃,适用于普通密封圈。

过氧化物硫化(高端工艺):能够形成更强韧的“C-C交联键”,耐热性可达180℃。

(二)抗氧剂组合——双重防护

主抗氧剂(如受阻酚):直接“消灭”自由基,类似于抗氧化保健品。

辅助抗氧剂(如亚磷酸酯):分解过氧化物,阻断连锁反应。

(三)导热填料——快速散热

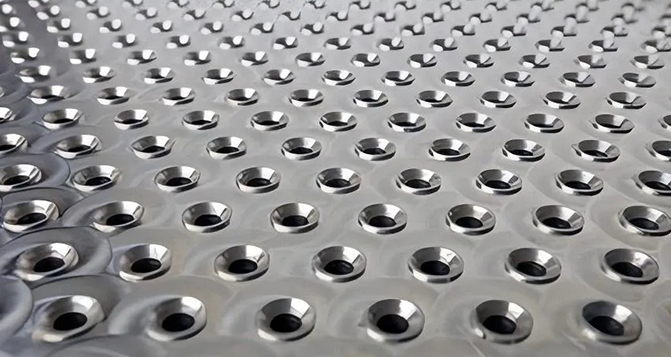

炭黑:传统填料,导热性能一般。

碳纳米管/氮化硼:新型“散热大师”,能够快速导出热量,降低局部高温。

三、生产工艺:细节决定成败

相同的配方,不同的工艺可能导致寿命相差数倍:

(一)混炼均匀度

填料搅拌不均匀会导致局部形成“热点”,加速老化。关键指标是密炼温度控制在110-125℃,薄通至少6次。

(二)二段硫化

类似于“高温烘焙”,能够彻底去除杂质。例如,氟橡胶经过250℃×24小时的二段硫化后,寿命可延长50%。厨房电器硅橡胶品牌

(三)成型压力

压力不足会导致内部气泡,老化时膨胀开裂。建议成型压力大于15MPa。

四、使用环境:高温不是唯一敌人

除了温度,以下因素也会加速橡胶老化:

(一)氧气浓度

密闭环境中的橡胶(如发动机舱)老化更快,因为氧气无法逸散。高温橡胶垫圈

(二)动态应力

反复弯折的橡胶件(如减震器)老化速度是静态的2-3倍。

(三)油液/化学介质

机油中的溶解氧会加速氧化,冷却液可能催化降解反应。丁晴橡胶卫浴软管厂家

五、寿命预测:科学计算代替经验猜测

工程师通过以下两大工具预估橡胶寿命:

(一)加速老化实验

在150℃下测试500小时,相当于120℃使用5年(通过公式换算)。

(二)损伤累积模型

假设橡胶在100℃使用200小时 + 150℃使用50小时,总损伤度达到80%时需更换。

优化技巧

(一)选材优先

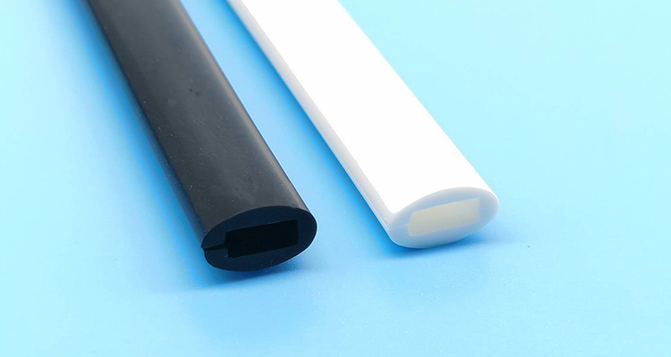

长期>150℃:选择氟橡胶或全氟醚橡胶。出售厨房卫浴电器橡胶硅胶配件定制厂家

120-150℃:氢化丁腈橡胶(HNBR)性价比最高。

(二)添加“抗老化剂”

每100克橡胶添加1-2克抗氧剂(如Irganox 1010),成本增加5%,寿命可延长30%。橡胶产品厂家

(三)定期维护

高温设备中的橡胶件,每2年检查硬度变化(增加超过15%需更换)。

总结

耐热老化性能的优化需要综合考虑材料本身的特性、配方设计、工艺控制、使用环境以及寿命预测。只有掌握这五个关键点,才能轻松选出适合的耐高温橡胶,避免设备意外停机。橡胶耐热老化性能的调控是一门涉及分子设计、界面工程和工艺创新的系统科学。通过建立材料-工艺-环境的多尺度关联模型,并结合人工智能预测算法,现代橡胶技术已从经验试错迈向理性设计。未来,随着量子化学计算与高通量实验的深度融合,耐热橡胶的研发效率有望实现指数级提升。v橡胶密封圈

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。