混炼胶:减少喷霜的科学策略

2025-08-29 14:08:28喷霜(又称喷出,Blooming)是橡胶制品在冷却或贮存过程中,配合剂从胶料内部迁移至表面并形成析出物的现象。常见析出物包括硫黄、促进剂、增塑剂、抗氧剂和石蜡油等。该现象主要由热力学上的溶解度失衡与动力学上的迁移速率共同控制。当配合剂在橡胶基体中的溶解度达到饱和,或与基体相容性较差时,便倾向于向表面迁移。温度、分子极性与分子量差异等因素也会显著影响迁移速率和喷霜程度。汽车橡胶硅胶配件厂家电话

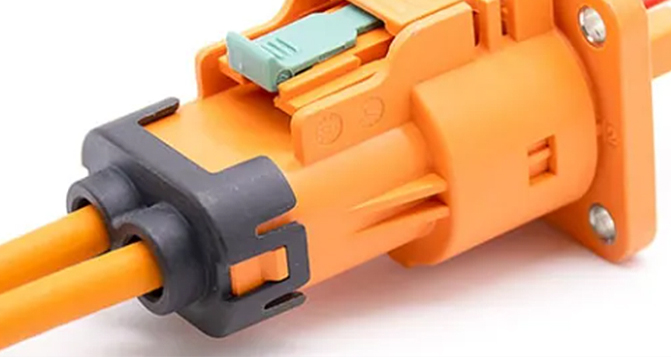

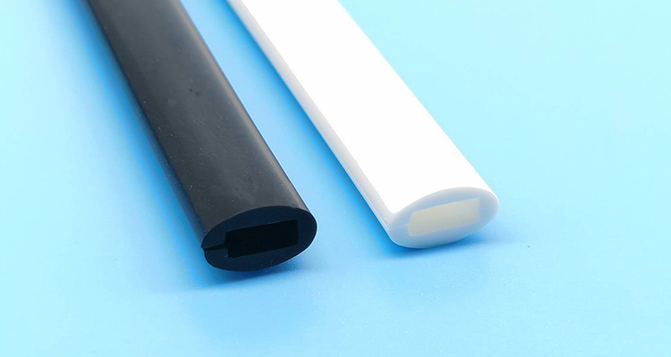

喷霜对橡胶制品质量带来多方面的负面影响:在未硫化胶中,可能导致自粘性下降、贴合不良或产生气泡与分层;在硫化胶中,会影响外观、削弱附着力,甚至损害耐老化性能;而在终端使用中,还可能降低电气绝缘性、改变摩擦特性或影响生物相容性,尤其对医用橡胶制品更为关键。密封用橡胶硅胶材料表面处理

研究表明,当硫黄在天然橡胶(NR)中的用量超过 3 phr,喷霜风险显著上升;促进剂TMTD在EPDM中的临界溶解度约为 0.5 phr,超出后也极易发生喷霜。

为从配方设计角度抑制喷霜,可采取以下策略:

油品选择与用量控制

建议选用与橡胶基体溶解度参数相匹配的油类,例如VGC(黏度-比重常数)高于0.90的油品与SBR/BR相容性更佳,低芳烃油(芳烃含量<15%)则更适合EPDM和丁基橡胶。可考虑将环烷油与石蜡油复配使用,避免单一石蜡油用量过高。硅橡胶导厨房电器

合理使用增塑剂

应避免在极性橡胶(如NBR、ECO)中过量使用强极性酯类增塑剂。推荐选用相容性更优的低碳链醇酯类(如己二酸二己酯),以平衡增塑效果与迁移性能。橡胶密封圈标准

优化硫化促进体系

例如在高乙烯含量EPDM中,可避免使用易喷霜的MBT/TMTD体系,转而采用如“硫黄 2.0 + MBTS 1.5 + ZBDC 2.5 + TMTD 0.8”的通用型配方。也可使用TeDE、DPTT与TMTD复配的“三个8”协同体系,以提高配合剂溶解度上限。氟橡胶垫圈

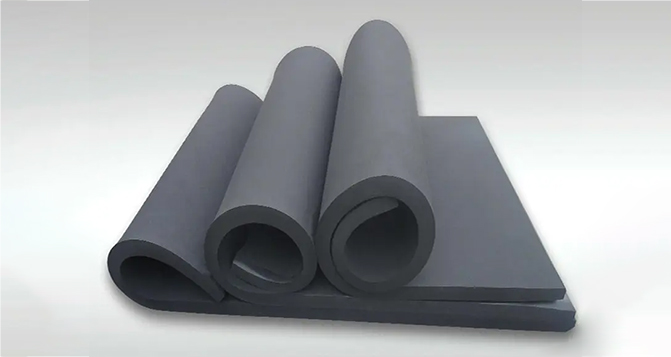

选用适宜硫磺形态

推荐使用不溶性硫磺(IS),其分散均匀、热稳定性好,可显著抑制喷霜;应避免使用易迁移的斜方硫。储能器橡胶密封圈

调整过氧化物交联体系

建议选用副产物不易析出的TBEC(如Luperox® TBEC),替代易生成喷霜副产物的DCP。

使用相容性良好的助交联剂

如高乙烯基液体聚丁二烯(Ricon® 系列),可增强填料-橡胶界面相容性,减少小分子副产物析出。东莞新能源产业橡胶硅胶配件定制生产厂家

优选抗老剂类型

二烷基-PPD喷霜倾向较高,可改用烷基-芳基或烷基-烯丙基类PPD,在保障抗臭氧性能的同时抑制喷霜。橡胶硅胶材料密封研究

选用特殊橡胶基体

如溴化异丁烯-对甲基苯乙烯橡胶(BIMS),因其饱和结构自带耐臭氧性,无需额外添加易喷霜的抗臭氧剂。

调整树脂与亚甲基给予体

在酚醛树脂交联体系中,可选用HMMM替代易迁移的HMT,以降低喷霜风险。橡胶产品定价

在工艺层面也需加以控制:

混炼时应严格控制温度,建议借助密炼机冷却系统将排胶温度控制在90–110℃之间,避免因高温导致分散不均和局部过饱和;

可适当调整转子转速与上顶栓压力,延长混炼时间并改善分散均匀性;

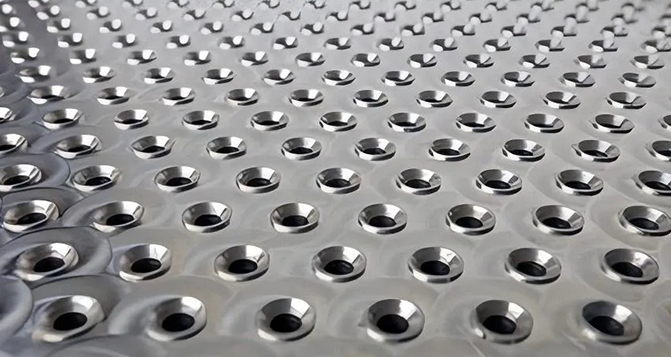

加入细粒径滑石粉(约1 μm)可作为功能性吸附填料,减少小分子化合物的迁移和析出。

综上所述,有效防控喷霜需系统考虑配方设计、工艺实施及材料选型:应避免配合剂过量、提高相容性、选用低迁移性物质,并在混炼中强化分散与温控,必要时可选用如BIMS或低乙烯EPDM等本身不易喷霜的橡胶种类。本质上,喷霜控制是溶解度与扩散动力学的双重调控,目标即使配合剂“留得住、移不出”。

特别声明:内容来源 橡胶网,包含AI辅助创作,内容仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。