混炼胶的“再加工性能”:别让橡胶变“橡皮糖”!

2025-06-16 12:06:58在现代橡胶工业里,混炼胶的“再加工性能”简直就是混炼胶界的“颜值担当”,直接决定了它在生产过程中的表现。要是处理不好,那可就麻烦了,焦烧、硫化不完全、物性下降……这些问题统统找上门来,简直能把人逼疯!

一、混炼胶的“再加工性能”到底是个啥?

简单来说,再加工性能就是混炼胶在放了一段时间之后,重新拿去加工(比如挤出、压延、模压、注射)时,它的各种性能还能不能“在线”。要是性能不行,那可就麻烦了。

常见的再加工场景,比如:

昨天混炼好的胶料,今天要硫化;

胶料在仓库里放了24小时到7天,还没用完;

冷库里的胶或者过期的胶,重新拿出来用;

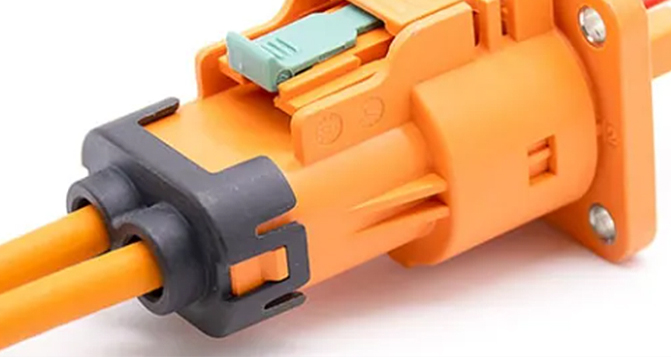

工序里不合格的半成品,要返工重新炼。储能产业常用橡胶硅胶配件

要是混炼胶的再加工性能差,那可就惨了!焦烧提前,模具直接堵死;硫化平台下降,成品强度不够;物性波动,批次不稳定;流动性变差,加工起来比登天还难!简直就是“橡胶界的灾难现场”。

二、再加工性能的核心指标一:焦烧时间

1. 焦烧时间是啥玩意儿?

焦烧时间(Scorch Time)就是胶料在加热条件下,开始“上头”(发生明显交联反应)之前的时间。简单来说,就是它还能“冷静”多久。

t10:门尼黏度比初始值增加10单位的时间;

ts2:从无转矩到转矩增加2 dNm的时间。新能源产业橡胶硅胶配件市场

2. 焦烧时间对再加工的影响

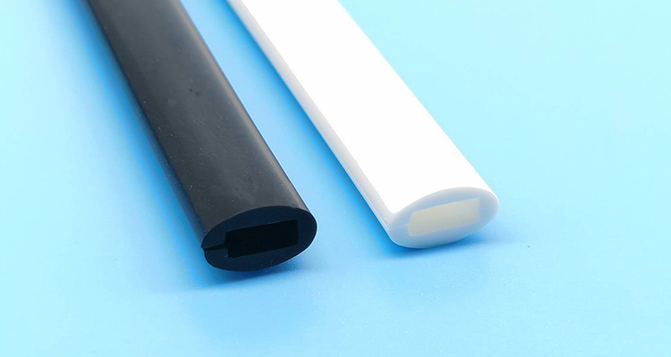

焦烧时间太短,那可就惨了!胶料加工窗口窄得跟针眼一样,设备操作难度直接拉满,很容易就焦烧了。焦烧时间太长也不行,加工效率低得可怜,成品硫化还不完全,简直就是在“拖后腿”。方形橡胶垫圈

理想的焦烧时间得像“老司机”一样稳,储存24~72小时后,焦烧时间还得保持在6分钟以上(以t10为例)。这才是“安全又高效”的典范!橡胶相关产品

3. 怎么评价焦烧时间?

初混与储存后对比法:混炼后测一次,储存72小时后再测一次。比如,初始混炼后t10是7.8分钟,储存72小时后变成6.9分钟。回升比 = (6.9 / 7.8) × 100% ≈ 88.5%。要是回升比大于85%,那焦烧安全性就还行。橡胶密封圈厂家

焦烧稳定曲线评估法:把不同储存时间的焦烧时间画成曲线,看看下降速率是不是平稳。要是下降速率小于0.4分钟/天,那可就太完美了!

三、再加工性能的核心指标二:硫化平台

1. 硫化平台是啥?

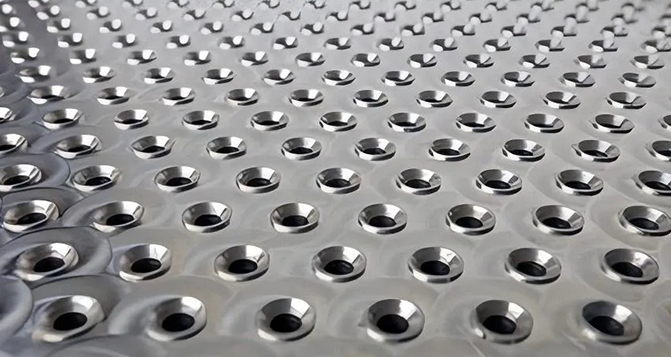

硫化平台就是胶料在设定温度下,达到最大物理性能所需的硫化时间,以及它能“稳住”的能力。简单来说,就是它能不能“稳住交联”,保持性能。新能源电机轴承橡胶密封圈

ΔM = MH - ML,这个数值越大,交联程度越高;

硫化平台保持性:就是它能不能适应“拖延症”(硫化延误或回炼)。

2. 硫化平台变化的影响

硫化平台过低:交联度不够,物性差,产品就像“软脚虾”;

平台缩短:可加工时间变短,加工难度直接拉满;

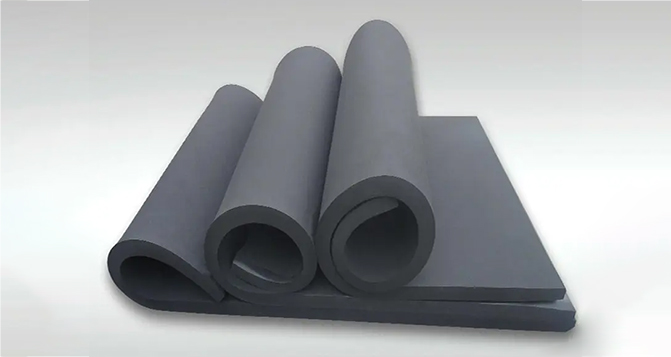

平台不稳:成品性能波动,质量参差不齐。储能电池橡胶密封条

四、提升再加工性能的“秘籍”

1. 延长焦烧时间的小妙招

用迟效型促进剂(比如CZ、D),别用那些“急性子”的(比如TMTD、NS);

控制活性剂用量,别让它“太活跃”;

加点防焦剂(比如CTP,0.1~0.3phr就行);

混炼温度和冷却强度要控制好,别让胶料提前“上头”。储能橡胶密封件

2. 优化硫化体系的“大招”

用结构稳定的交联剂(比如DCP、双25);

加点防老剂(4010NA、SP、RD),防止储存时氧化;

控制橡胶基体中易交联的不饱和结构比例,尤其是天然橡胶,别让它“乱交联”。储能产业橡胶硅胶配件有哪些厂家

3. 储存和返炼的“小心思”

储存温度控制在5~10℃,别让高温加速交联;

重新加工前,一定要重新测门尼、焦烧时间和硫化数据;

返炼胶料掺混比例别超过20%,并且重新调整配方硫化系统。新能源产业后桥橡胶硅胶配件厂家

五、真实案例:高铁减振系统的“逆袭”

某高铁减振系统供应商,用的HNBR胶料,成品物性一直不稳定。一查,原来胶料放了超过48小时,还没复检。

优化措施:

加了0.2phr的CTP;

t10从6.5分钟提升到8.2分钟,储存72小时后还能保持7.4分钟;

MH下降控制在3%以内,平台保持良好;

产品批次不良率从7.2%直接降到1.8%。厨房电器橡胶圈

这不就是“逆袭”嘛!混炼胶的再加工性能,虽然容易被忽视,但其实超重要!只要科学评价焦烧时间和硫化平台,再配合合理的配方和储存控制,混炼胶的稳定性和再加工可靠性就能“飞起来”!别再让橡胶变“橡皮糖”,赶紧用起来吧!

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。