橡胶制品表面缺陷终极应对方案

2025-05-13 18:05:44

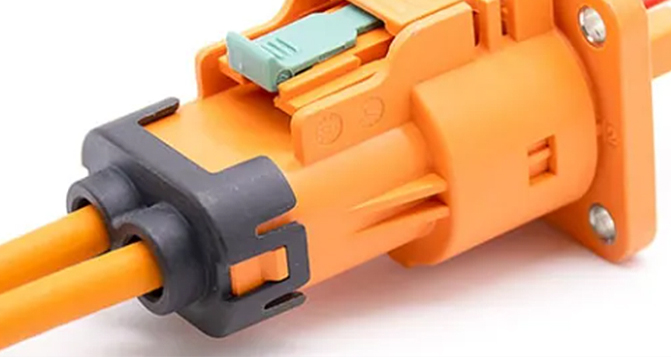

橡胶制品的外观质量不仅决定了产品的等级,还直接影响客户的满意度以及后续的性能表现。本文针对研发、质量、质检及生产人员,系统性地分析了橡胶制品表面常见的三大缺陷——气泡、流痕、缺料的成因,并提供了详细的应对策略和技术参数,以便在生产现场参考和执行。汽车连接器精密硅橡胶配件

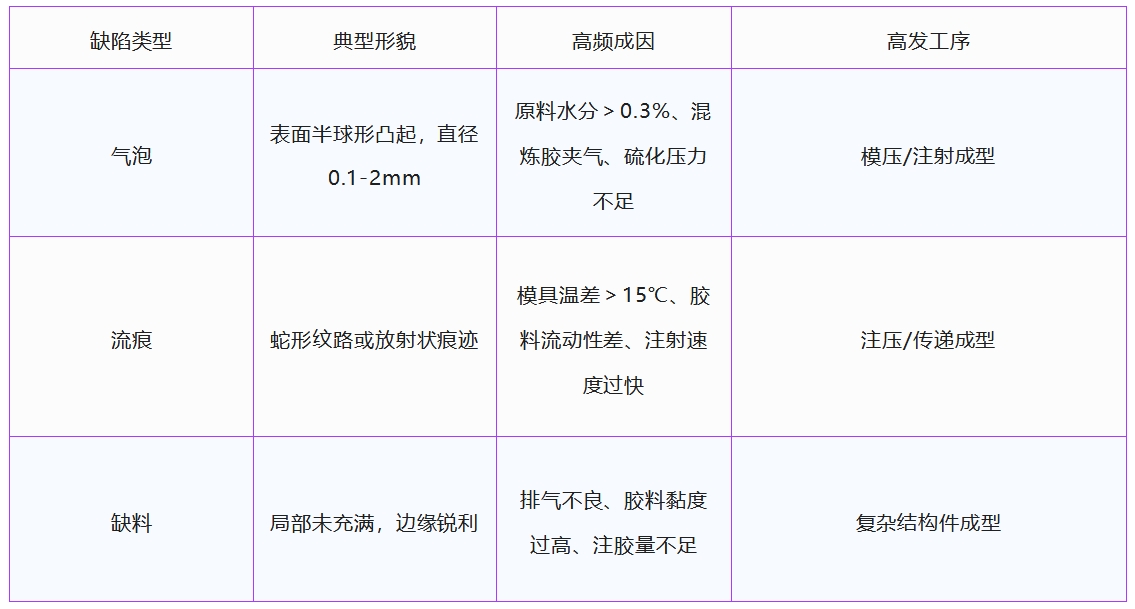

一、缺陷类型与成因速查表

二、气泡(Bubble / Blister / Void)

(一)常见成因

挥发组分挥发量超标:在160℃时,胶料中的挥发性有机化合物(TVOC)含量不应超过1.5%(推荐值≤1.0%)。汽车橡胶硅胶配件有哪些厂家

水分含量超限:胶料及填料的含水率若超过0.3%,在成型过程中容易转化为水蒸气,从而产生气泡。

排气槽缺陷:模具排气槽宽度过窄或深度不足,导致气体无法排出(推荐尺寸:宽度0.03–0.05 mm,深度0.02–0.04 mm)。橡胶密封圈厂

(二)终极应对方案

配方端调整

软化剂控制:芳烃油推荐用量不超过8份(phr);石蜡油需谨慎使用,避免在高温下产生大量低分子挥发物。

填料干燥标准:白炭黑、滑石粉需烘干至水分含量≤0.2%(可采用120℃×4小时热风干燥)。

硫化体系优化:使用过氧化物(如DCP)时,推荐用量不超过1.5份,避免过早放热分解产气。o型橡胶热圈

混炼与炼胶工艺

密炼温度:前段控制在100–120℃,避免剪切过热;排胶前温度不超过140℃。

开放式炼胶排气次数:建议开炼2–3次排气,并保持辊距在1.2–1.5 mm,以增强气体释放效果。

预混真空排气装置:对于高挥发性体系,建议配置负压不低于-0.08 MPa的排气腔体。

成型过程控制

真空压模参数:抽真空时间3–8秒,真空度不低于-0.085 MPa。军用橡胶产品

升温速率:推荐初期升温速率不超过3℃/min,尤其是在90–130℃阶段,有利于气体外逸。

模具温度:应确保温差小于±3℃,避免局部高温提前硫化包气。密封圈橡胶件

三、流痕(Flow Mark / Cold Line)

(一)成因机理

熔接线冷却过快:当胶料在模内流速低于20 cm/s或温差超过15℃时,容易形成表面流痕。

材料剪切过度:分子链降解后黏度不一致,形成视觉层次差异。

模具设计不当:主流道厚度小于2.5 mm、转角小于60°时,容易形成流动死角。

(二)优化建议(含技术参数)

胶料配方调整

流动性设计指标:胶料门尼黏度(ML1+4@100℃)应控制在45–65之间,有利于充模流动。

剪切敏感性调控:若采用注射成型,应选用具有剪切变稀特性的聚合物(如EPDM、BR)。

添加润滑剂:如硬脂酸锌用量1.0–2.0份,可显著降低摩擦系数。

模具与流道改进

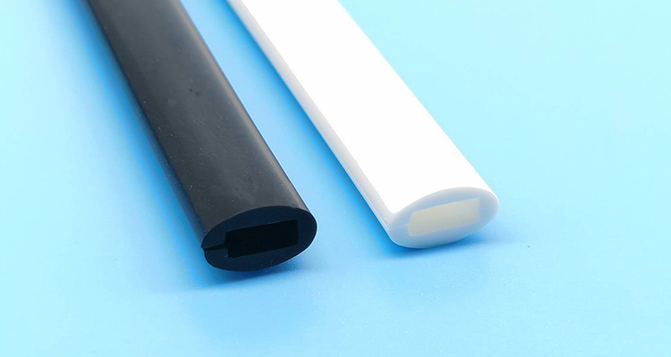

流道设计:主流道宽度应≥胶料厚度的1.5倍,推荐厚度≥3.5 mm,角度≥60°。

冷料井布置:设置深度≥5 mm、直径≥8 mm的冷料井,可显著缓解冷料痕。

温控系统优化:多段模温控制器确保各区温度差小于±2℃。飞机密封橡胶硅胶材料

注压工艺参数

注胶速度:推荐30–60 mm/s(低速注射,避免湍流)。橡胶产品图片

保压时间:通常为10–20秒,根据制品厚度和复杂程度调整。

喷嘴与模腔温差控制:确保喷嘴温度略高于模腔温度(建议温差3–5℃)。

四、缺料(Short Shot / Underfill)

(一)常见诱因

胶料流动性差:门尼黏度过高(ML1+4 > 70),导致流动末端无法填充。连接器密封硅胶堵主要靠什么作用

进胶口设计不当:若进胶口截面积小于产品厚度×宽度×0.8,容易导致流速不足。

设备参数偏差:注射压力低于12 MPa时,不足以克服模腔阻力。

(二)解决方案(含数值推荐)

胶料设计优化

流动指标:门尼黏度控制在45–55(注射工艺)或50–60(压模工艺)。

低温流动促进剂添加:推荐使用反应型硅油(如硅烷偶联剂0.5–1.0份)。

填料结构优化:采用BET比表面积低于30 m²/g的白炭黑,可改善流动性。东莞连接器硅橡胶密封定制厂家

模具结构调整

浇口厚度:大于制品最大厚度的60%(例如,制品厚度为6 mm,则浇口≥3.6 mm)。

多点进胶:对于流动路径超过150 mm或厚薄比大于5的制品,建议采用多点布胶系统。

产品壁厚差异:结构优化,避免过薄区域形成“流动终点”,壁厚差异应≤2倍。

设备参数配置

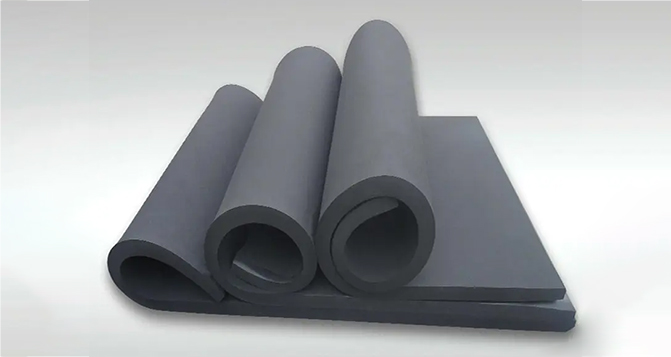

注射速度:控制在40–80 mm/s。储能产业常用橡胶硅胶配件

注射压力:12–18 MPa,根据制品复杂程度逐步调节。

保压时间:按制品厚度每1 mm至少保压4秒,例如5 mm厚制品至少保压20秒。

总结

通过精准控制每一个关键参数节点,并结合标准化作业流程和持续监控手段,可以有效提升橡胶制品的表面质量。建议企业构建完整的缺陷数据库及参数推荐表,逐步实现智能预判和闭环优化,以确保产品质量的稳定性和一致性。新能源汽车电池橡胶密封圈

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。