橡胶与金属粘合不良问题的深度解析

2025-04-27 19:04:06

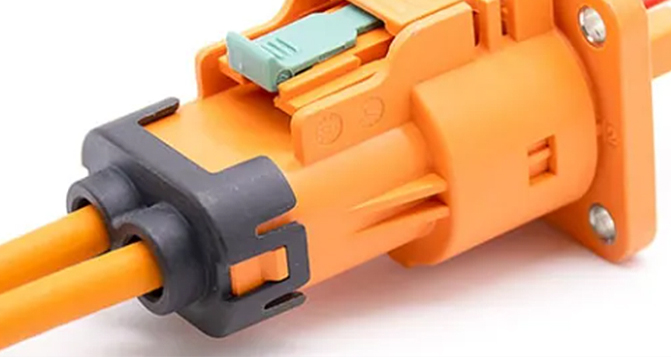

橡胶与金属粘合制品在汽车、轨道交通、工程机械、家电、航空航天等众多领域有着广泛应用,如发动机悬置、减震器、油封、制动片、管路接头等。然而,橡胶与金属粘合不良一直是产品质量控制的难点,严重时会导致批量报废、售后故障率上升和品牌声誉受损。密封橡胶硅胶材料使用

本文将从材料选择、配方设计、表面处理、粘合剂体系、工艺控制以及测试与评价六个维度,深入剖析橡胶与金属粘合不良的原因,并提出系统性的解决策略。密封圈硅橡胶

一、材料因素:从源头把控基础条件

1.1 橡胶基体选择与极性匹配

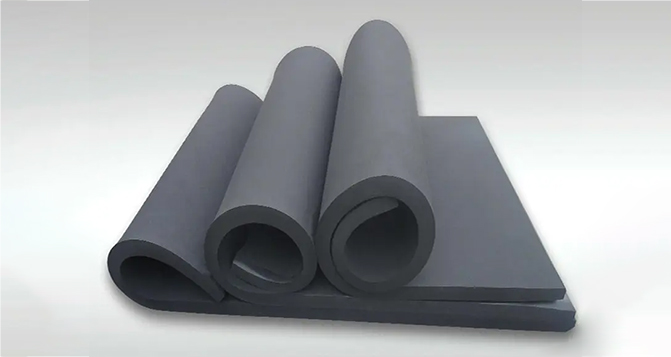

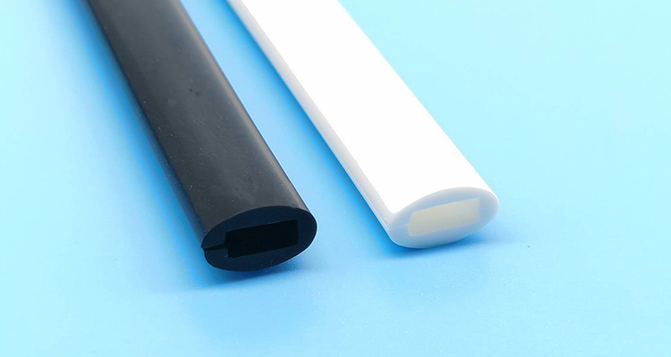

不同类型的橡胶对金属的粘合性能差异显著。极性橡胶(如氯丁橡胶、丁腈橡胶、氢化丁腈橡胶、聚氨酯橡胶、氟橡胶等)与金属表面极性更匹配,粘接性能较好。而非极性橡胶(如天然橡胶、顺丁橡胶、乙丙橡胶等)则更依赖界面粘接体系和表面活化处理。汽车橡胶硅胶配件厂家直销

1.2 橡胶污染物与小分子迁移

橡胶中残留的未反应单体、润滑剂、增塑剂、蜡、助剂迁移物等,会迁移至金属表面形成污染层,影响粘合剂的润湿与交联。因此,需严格控制配方中的低分子迁移组分,如低分子软化剂、芳香油、白蜡、脱模剂等的使用量与种类。汽车连接器精密硅橡胶配件

二、配方设计:兼顾物理性能与粘接性能的平衡

2.1 活性组分与反应性增强

在橡胶配方中引入与粘合剂体系能协同反应的组分,如间苯二酚、HMT、甲醛树脂、亚磷酸酯偶联剂、异氰酸酯类反应型助剂。这些组分在硫化过程中可与金属表面及粘合剂形成化学交联,显著提升界面粘接力。

2.2 配方体系的硫化兼容性

粘合剂体系通常对硫化体系有一定适配性要求。例如,传统RFS粘合体系多与含硫体系兼容,而对于过氧化物硫化体系则需引入特殊接枝单体或处理型底涂剂以提升相容性。硫化剂种类、硫磺含量、促剂类型与粘合剂之间的协同性需通过实验优化。东莞储能产业橡胶硅胶配件定制生产厂家

三、金属表面处理:确保粘接界面的“洁净与活化”

3.1 脱脂处理

金属表面脱脂是首要步骤,通常采用碱性脱脂液或溶剂脱脂剂,去除加工油、手汗、氧化层。若清洗不彻底,粘合剂极易产生“鱼眼”或起泡。对于高要求场合,建议采用碱脱-水洗-酸洗-中和-烘干的完整处理流程。o形橡胶密封圈

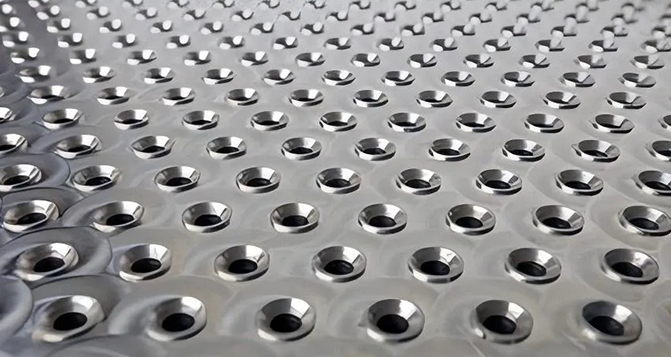

3.2 粗化处理

喷砂、酸蚀、电化学处理等可增加金属表面粗糙度,增强机械咬合力。喷砂建议使用粒径80-120目的氧化铝砂,压力控制在0.4~0.6 MPa,并保持砂粒清洁,防止二次污染。密封橡胶硅胶材料检测

3.3 涂覆底涂剂

底涂剂的作用在于界面桥接,一端与金属表面反应形成牢固化学键,另一端与粘合剂协同硫化。常见底涂剂如Chemlok 205、220、Primer 80等,需在洁净干燥的金属表面均匀涂布,控制涂布厚度在5~10 μm。新能源电池橡胶密封盖

四、粘合剂体系:连接橡胶与金属的桥梁

4.1 粘合剂种类选择

常见粘合剂分为热硫化粘合剂(如RFS体系、Chemlok系列、Thixon系列等)与室温粘合剂(环氧、氰基丙烯酸等)。橡胶与金属粘接制品多采用热硫化体系,其能与橡胶共硫化,提高结合强度。橡胶磨损垫圈

4.2 粘合剂使用注意事项

搅拌均匀:多组分粘合剂使用前需充分搅拌,防止树脂或填料沉淀。

控制湿度与温度:高湿度或低温环境下施工,会影响粘合剂干燥速率与交联程度。

有效期管理:粘合剂一旦开封,需在规定时间内用完;严禁使用过期材料。连接器硅胶圈图片

五、成型与硫化工艺:过程控制是质量的保障

5.1 模具清洁与喷涂

模具若残留脱模剂、油污或炭黑,会转移污染金属界面,形成脱层风险。模具需定期清洗并使用高温耐迁移型脱模剂,避免喷涂至金属件表面。

5.2 模压/注压参数

硫化温度、压力、时间需精准控制。若温度不足或升温缓慢,粘合剂未完全交联即产生剥离;若压力不足,橡胶无法充分流动至金属表面,导致未粘合区域。新能源橡胶密封圈厂家

5.3 预热与定位

金属嵌件需充分预热(如至70~100°C),避免冷却橡胶流动性;同时需通过定位结构或磁吸方式固定金属件,防止成型过程移位。

六、粘合强度测试与失效分析:精确掌握质量波动

6.1 粘合强度标准

常用测试方法包括:

拉伸剥离强度(ASTM D429-Method B)

剥离剪切强度(ISO 814)

剪切拉伸剥离(GB/T 7762)

剥离破坏模式分析:判断是界面剥离、胶体破坏还是粘合剂层剥离。一般工业要求粘接强度≥5 MPa,部分关键部位要求≥8 MPa,且需以橡胶破坏(Cohesive Failure)为主。

6.2 粘合失效类型及诊断

界面分层:通常因金属未处理、粘合剂未干、橡胶污染所致。

气泡夹层:模压阶段气体未排出,或胶料挥发物过多。橡胶减震垫圈

湿热老化剥离:粘合剂交联不完全或老化稳定性不足。

橡胶与金属粘合问题的本质是“多因素协同失效”。解决这一问题需要材料工程、化学反应、界面物理、工艺控制等多学科交叉配合,任何一个环节出问题都可能导致最终粘合不良。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。