深入分析橡胶制品表面发粘的原因

2025-02-11 16:02:31

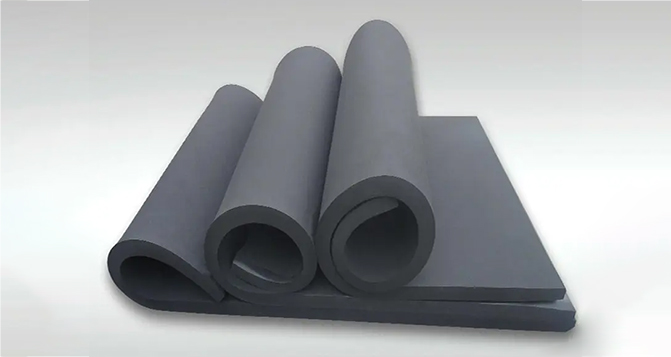

橡胶制品表面发黏是生产过程中常见的问题,直接影响产品的外观、性能和用户体验。硫化不足和配方问题是导致表面发黏的两大主要原因。本文将从硫化不足和配方问题两个方面进行深入分析,探讨其机理、影响因素及改善措施。合成橡胶产品

一、硫化不足导致橡胶制品表面发黏

硫化是橡胶加工的核心工艺,通过硫化反应使橡胶分子链之间形成交联结构,从而赋予橡胶制品优异的力学性能和化学稳定性。硫化不足会导致橡胶分子交联密度低,表面发黏。以下是硫化不足的具体原因及其机理分析。储能产业硅橡胶硅胶配件厂家电话

1.1 硫化不足的机理

硫化不足是指橡胶在硫化过程中未能达到最佳交联密度,导致分子链之间的交联点不足。硫化反应主要包括三个阶段:诱导期、交联期和过硫化期。硫化不足通常发生在交联期,具体表现为:

交联密度低:橡胶分子链之间的交联点不足,分子链流动性较高,表面呈现黏性。

未反应的硫化剂残留:硫化剂未完全消耗,残留在橡胶表面,导致发黏。

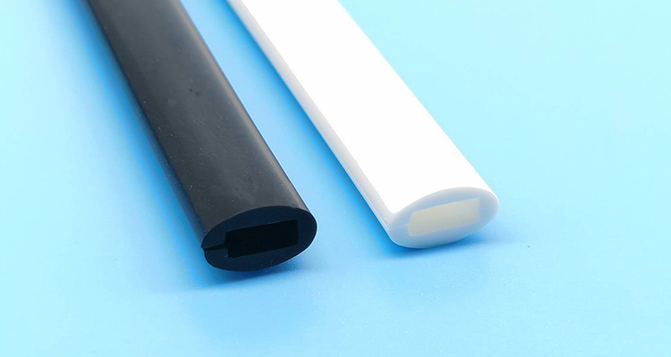

低分子量物质迁移:未充分交联的橡胶中存在低分子量物质,这些物质容易迁移到表面,造成发黏。东莞厂家定制汽车橡胶硅胶配件

1.2 硫化不足的具体原因

硫化不足的原因主要包括硫化时间不足、硫化温度过低、硫化剂用量不足以及硫化体系选择不当。汽车后桥橡胶硅胶配件厂家

(1)硫化时间不足

硫化时间是指橡胶在硫化过程中经历的有效交联时间。硫化时间不足会导致交联反应不充分,具体表现为:

交联反应未完成:橡胶分子链之间的交联点不足,表面发黏。东莞汽车橡胶硅胶配件定制生产厂家

硫化曲线未达到平台期:硫化曲线通常分为诱导期、交联期和过硫化期。硫化时间不足时,硫化曲线未达到平台期,交联密度低。平面密封橡胶硅胶材料

改善措施:

通过硫化仪测定橡胶的正硫化时间(T90),确保硫化时间达到或超过T90。

根据橡胶制品的厚度和形状,适当延长硫化时间,确保内部和外部均充分硫化。硅胶垫圈和橡胶垫圈

(2)硫化温度过低

硫化温度是影响硫化速率的重要因素。硫化温度过低会导致硫化反应速率慢,交联密度低,具体表现为:

反应速率慢:硫化反应速率与温度呈指数关系,温度过低时,反应速率显著降低。

交联密度低:低温下硫化剂分解不完全,交联反应不充分。橡胶密封圈材料

改善措施:

根据橡胶种类和硫化体系,选择合适的硫化温度。通常,天然橡胶的硫化温度为140-160℃,合成橡胶的硫化温度为150-180℃。军用橡胶产品

使用高效硫化促进剂,提高低温下的硫化反应速率。新能源发泡硅胶橡胶密封垫

(3)硫化剂用量不足

硫化剂是硫化反应的核心物质,用量不足会导致交联密度低,具体表现为:

交联点不足:硫化剂用量不足时,橡胶分子链之间的交联点不足,表面发黏。新能源车门橡胶密封圈

硫化剂残留少:硫化剂用量不足时,硫化剂在反应初期即被消耗,无法维持后续交联反应。

改善措施:

根据橡胶种类和硫化体系,确定最佳硫化剂用量。例如,天然橡胶中硫磺的用量通常为2-3份。橡胶产品厂家

使用复合硫化体系,如硫磺与促进剂并用,提高硫化效率。

(4)硫化体系选择不当

硫化体系包括硫化剂、促进剂、活性剂等。硫化体系选择不当会导致硫化反应不充分,具体表现为:

硫化剂与橡胶不匹配:例如,过氧化物硫化体系不适用于天然橡胶。

促进剂活性不足:促进剂活性不足时,硫化反应速率慢,交联密度低。

改善措施:

根据橡胶种类选择合适的硫化体系。例如,天然橡胶通常采用硫磺硫化体系,而乙丙橡胶则采用过氧化物硫化体系。橡胶出口产品

使用高效促进剂,如次磺酰胺类促进剂,提高硫化反应速率。

二、配方问题导致橡胶制品表面发黏

橡胶配方是影响橡胶制品性能的关键因素。配方问题主要包括增塑剂用量过多、填料分散不均、防老剂不足等,这些问题会导致橡胶表面发黏。

2.1 增塑剂用量过多

增塑剂是橡胶配方中的重要组分,用于改善橡胶的加工性能和柔韧性。然而,增塑剂用量过多会导致表面发黏,具体表现为:

增塑剂迁移:增塑剂分子量较低,容易迁移到橡胶表面,造成发黏。

交联密度降低:增塑剂会稀释橡胶分子链,降低交联密度,导致表面发黏。

改善措施:

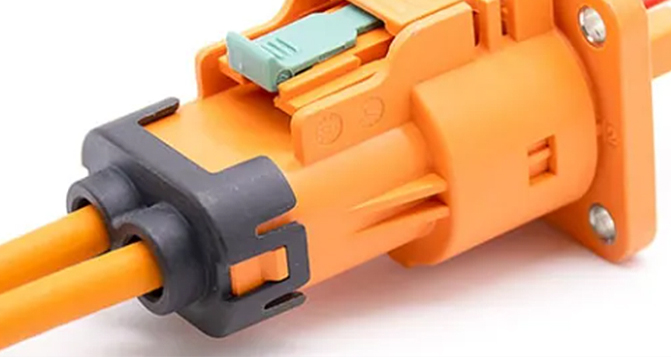

根据橡胶种类和性能要求,控制增塑剂用量。例如,天然橡胶中增塑剂的用量通常为5-10份。汽车连接器硅橡胶密封

使用高分子量增塑剂,减少迁移现象。

2.2 填料分散不均

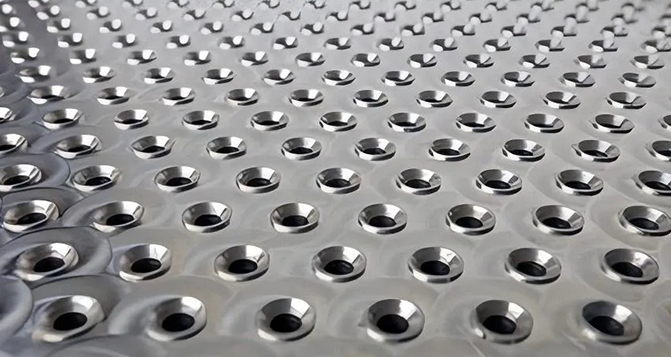

填料是橡胶配方中的重要组分,用于改善橡胶的力学性能和加工性能。填料分散不均会导致局部硫化不足,具体表现为:

局部硫化不足:填料分散不均时,硫化剂和促进剂分布不均,局部区域硫化不足。

表面粗糙:填料分散不均时,橡胶表面粗糙,容易吸附灰尘和水分,造成发黏。

改善措施:

优化混炼工艺,确保填料分散均匀。

使用分散剂,改善填料与橡胶的相容性。

2.3 防老剂不足

防老剂是橡胶配方中的重要组分,用于延缓橡胶老化。防老剂不足会导致橡胶表面老化发黏,具体表现为:

表面氧化:防老剂不足时,橡胶表面容易氧化,生成低分子量物质,造成发黏。

交联结构破坏:防老剂不足时,橡胶交联结构容易被破坏,导致表面发黏。

改善措施:

根据橡胶种类和使用环境,确定最佳防老剂用量。例如,天然橡胶中防老剂的用量通常为1-3份。v橡胶密封圈

使用复合防老剂,提高防老化效果。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。