橡胶硫化过程中熔接痕产生的原因及有效的解决方案

2025-02-07 12:02:37

橡胶硫化中的熔接痕问题及其解决方案

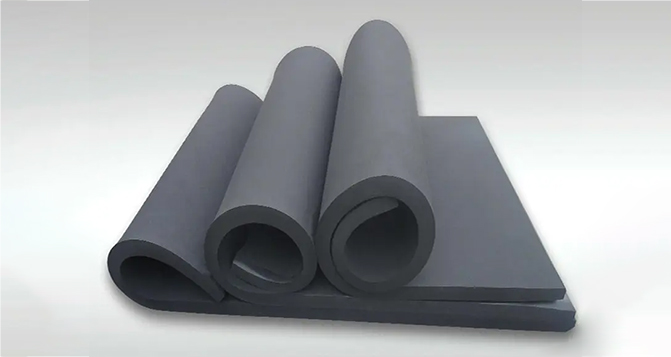

橡胶硫化是橡胶制品生产过程中的关键步骤,它通过交联橡胶分子链形成三维网状结构,显著提升橡胶的物理和化学性能。然而,硫化过程中常出现的熔接痕问题,严重影响了橡胶制品的质量和外观。熔接痕不仅降低了产品的美观性,还可能削弱其使用性能和寿命。因此,深入探讨熔接痕的成因,并提出有效的解决方案,对于提升橡胶制品的质量和市场竞争力至关重要。新能源电池发泡橡胶密封

一、熔接痕的成因分析

硫化条件不当

温度过高:过高的硫化温度会导致橡胶表面起泡,进而形成熔接痕。

压力不足:硫化压力不足则橡胶硫化不充分,表面易产生疤痕。

橡胶配方设计缺陷

配合剂反应:配方中配合剂间的反应可能产生气泡,导致熔接痕。

胶料受潮:胶料含水分在硫化时气化,同样会产生熔接痕。密封圈用橡胶

气体释放:某些胶料在硫化过程中会释放气体或低挥发组分,形成熔接痕。

模具设计不合理

排气不畅:模具排气孔位置不当或流道设计有死角,使空气无法排出,形成熔接痕。

温度控制不当:模具温度过高或过低均会影响橡胶的流动性,导致熔接痕。密封用橡胶硅胶材料表面硬度

硫化工艺参数控制失误

升压速度过快:气体无法及时排出,形成熔接痕。

硫化时间不当:硫化时间过长或过短均会影响橡胶的硫化程度,导致熔接痕。橡胶密封圈检测

二、熔接痕的解决方案

优化硫化条件

温度与压力控制:确保硫化温度和压力在适宜范围内,避免过高或过低的温度,以及压力不足的问题。橡胶密封圈厂

改进橡胶配方

选择低挥发性材料:在配方设计时,选用挥发性小的原材料。

添加助剂:添加吸潮材料和流动剂等,以减少熔接痕的产生。

预处理措施:对易分解或低挥发的胶料进行干燥、加热等预处理。

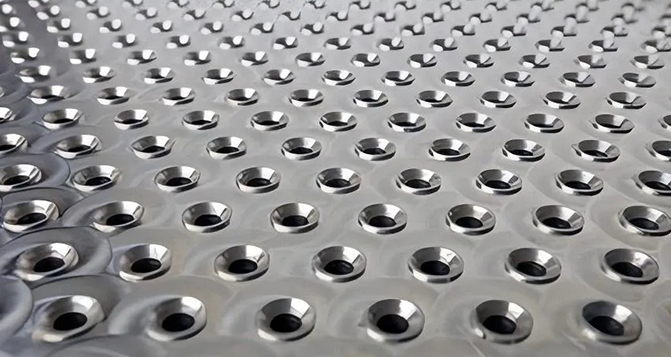

优化模具设计

合理设计排气结构:确保模具排气孔和流道设计合理,使空气能够顺利排出。

温度与清洁度控制:控制模具温度,保持模具表面清洁,以减少熔接痕。

精确控制硫化工艺参数

硫化时间与升压速度:根据橡胶种类和厚度,合理设定硫化时间和升压速度。专业定制储能产业橡胶硅胶配件厂家

温度与压力稳定性:确保硫化过程中的温度和压力稳定,避免工艺波动导致熔接痕。

加强质量控制与检测

实时监测:对硫化过程中的温度、压力、时间等参数进行实时监测和记录。

设备维护:定期对硫化设备进行维护和保养,确保其正常运行。

质量检测:采用先进的检测技术和设备,对硫化后的橡胶制品进行质量检测。

三、案例分析

案例一:氟橡胶O型圈熔接痕问题

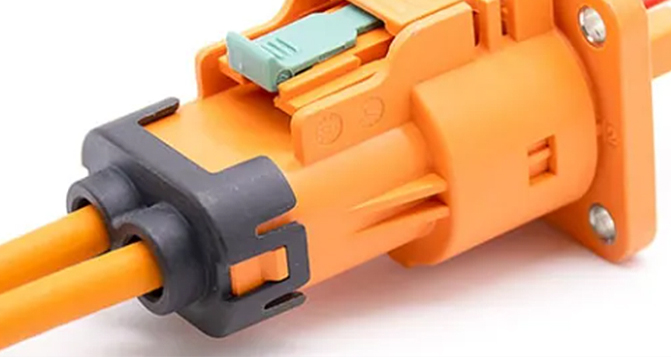

问题描述:某橡胶制品厂生产的氟橡胶O型圈表面存在熔接痕,影响外观和使用性能。汽车连接器精密硅橡胶配件

成因分析:胶料流动性差、模具排气不良、硫化工艺参数控制不当。

解决方案:增加胶料返炼次数、优化模具设计、严格控制硫化工艺参数。密封塞橡胶硅胶材料

效果评估:熔接痕问题显著改善,不合格品占比大幅下降。丁晴橡胶密封圈

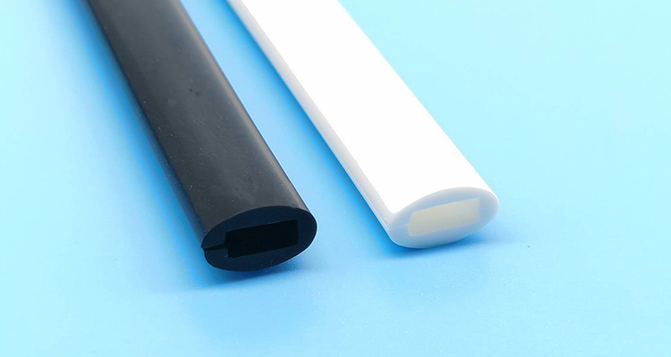

案例二:汽车密封条熔接痕问题

问题描述:某汽车零部件厂生产的汽车密封条表面存在熔接痕,影响密封性能和外观。

成因分析:模具设计不合理、硫化温度过高或过低、硫化压力不足或分布不均。密封橡胶硅胶材料分析图解轴承

解决方案:优化模具设计、严格控制硫化温度和时间、增加硫化压力并确保其分布均匀。

效果评估:熔接痕问题得到显著改善,提高了产品的密封性能和外观质量。弹簧储能橡胶密封件

特别声明:内容来源 橡胶技术李秀权工作室 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。