缺胶(缺料)的异常表现以及对橡胶制品的影响

2025-02-05 16:02:16

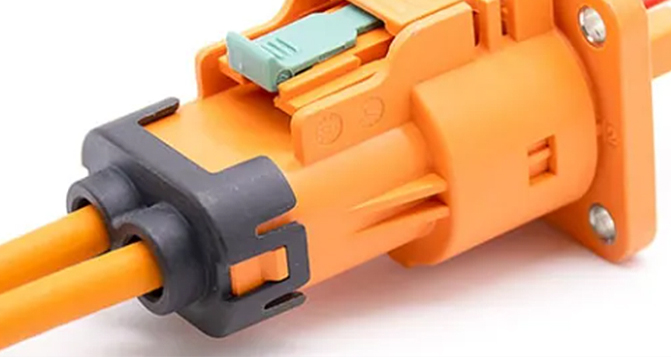

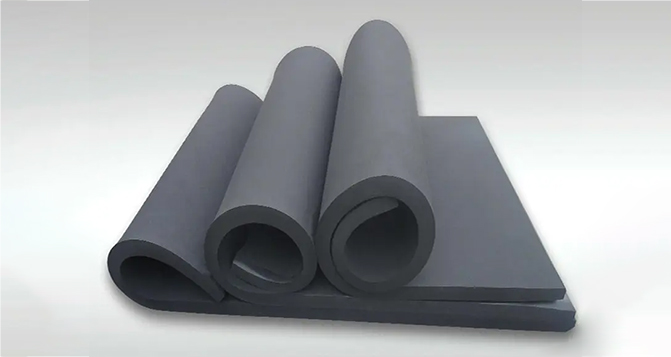

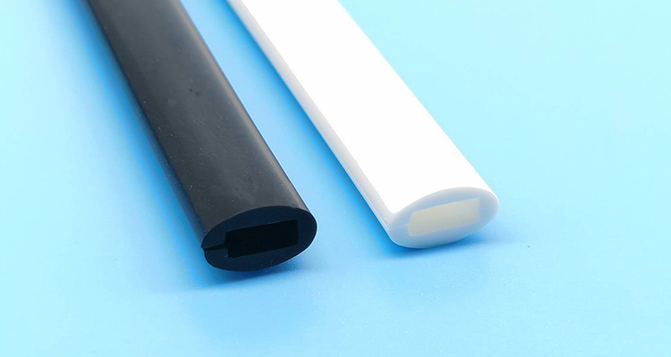

缺胶(缺料)是橡胶制品生产过程中一个常见的质量问题,它通常表现为制品局部或整体的胶料不足,进而致使产品无法达到既定的形状、尺寸或性能要求。以下是对缺胶问题的详细分析,包括其对橡胶制品的影响、异常表现以及可能的原因和改善方案。各种汽车橡胶硅胶配件

一、缺胶对橡胶制品的影响及其异常表现

外观缺陷

制品表面可能出现凹陷、不平整,影响整体美观。用于密封的硅橡胶硅胶材料密封圈

边缘区域可能不完整,出现毛边、缺口或厚度不均。

尺寸可能小于设计要求,尤其是关键尺寸如厚度、长度或宽度。

制品表面可能出现明显的流痕或接缝线。厨房电器橡胶圈开裂

力学性能下降

强度可能降低,包括抗拉强度、抗撕裂强度和耐磨性。硅橡胶密封圈

弹性可能变差,回弹性能减弱。

硬度分布可能不均,影响整体性能。

密封性能失效

密封件可能无法完全填充密封槽,导致泄漏风险增加。

压缩永久变形可能增大,失去回弹能力。

耐压性能可能降低,导致密封失效。

使用寿命缩短

缺胶区域可能成为应力集中点,加速开裂或断裂。

抗疲劳性能可能下降,导致使用寿命显著缩短。

耐环境性能可能变差,加速老化过程。氟橡胶产品

功能异常

减震效果可能变差,无法有效缓解冲击和振动。

绝缘性能可能下降,增加电气故障风险。新能源电池橡胶密封与塑胶件

耐磨性能可能不足,加速磨损过程。

安全隐患

在关键领域如汽车、航空航天、医疗设备等,缺胶可能引发严重事故。

承重或受力部件可能因缺胶而断裂或脱落,造成设备损坏或人员伤害。

高温环境下,缺胶区域可能更容易发生热老化或热分解。

生产效率降低

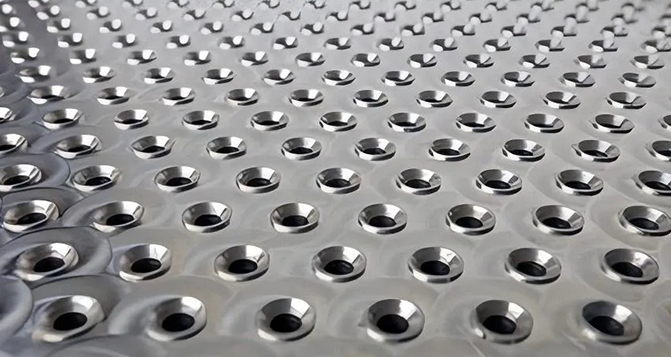

废品率和返工率可能增加,浪费原材料和能源。套橡胶垫圈

模具可能因缺胶而局部受力不均,增加损坏风险。

为解决缺胶问题,可能需要调整工艺参数或重新设计模具,延长生产周期。

二、缺胶的原因及其改善方案

胶料流动性差

原因:胶料硬度过高、粘度大、填充剂含量过高或温度过低。

改善方案:优化胶料配方,降低硬度或粘度;控制填充剂含量;提高胶料温度。

模具设计不合理

原因:流道设计不合理、排气系统不良或温度分布不均。专业定制汽车橡胶硅胶配件厂家

改善方案:优化流道设计;增加排气孔或排气槽;调整模具温度分布。

硫化压力不足

原因:硫化机压力不稳定或压力不足。

改善方案:增加硫化压力;检查并稳定硫化机压力系统。

装胶量不足

原因:装胶量计算错误或操作不规范。密封圈橡胶硅胶材料密度

改善方案:精确计算装胶量;规范装胶操作。

胶料混入气体

原因:胶料中含有气体或易挥发物。连接器硅胶密封圈生产

改善方案:对胶料进行抽真空处理;控制易挥发物含量。

硫化温度过高或过低

原因:硫化温度控制不当。

改善方案:控制硫化温度,确保适中;调整硫化温度以充分硫化。

模具温度过高或过低

原因:模具温度控制不当。减震橡胶垫圈

改善方案:控制模具温度,确保适中;调整模具温度以充分硫化。

胶料停放时间过长

原因:停放时间过长或环境不良。

改善方案:控制停放时间;改善停放环境。

胶料混炼不均

原因:混炼工艺不当或杂质过多。

改善方案:优化混炼工艺;控制杂质含量。

模具磨损或损坏

原因:模具使用时间过长或表面粗糙。加工橡胶产品

改善方案:定期检查模具并及时修复或更换;提高模具表面光洁度。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。