橡胶混炼:如何在缩短混炼时间的同时不牺牲质量

2025-09-03 10:09:29在橡胶制品生产过程中,混炼是决定最终产品性能的核心工序之一。混炼时间的长短不仅影响生产节奏,更直接关系到能耗、设备利用率及总体产能。以270L密炼机为例,每缩短30秒混炼时间,每日可额外完成1~2批次生产;若单批胶料质量为200 kg,全年产能可提升数百吨。此外,混炼时间过长易导致胶料温度升高,可能引发促进剂过早反应、填料分散过度甚至焦烧等问题。然而,混炼提速不能仅依赖提高转速,而需系统性地从原材料选择、助剂应用、工艺参数及设备操作等多方面协同优化。否则,极易出现分散不均、物理性能下降等质量隐患。橡胶密封圈厂

以下从材料特性、助剂策略、设备与工艺三大维度,提出十四项可操作的优化建议,旨在实现混炼效率与胶料质量的协同提升。橡胶硅胶材料密封比压

一、原材料特性优化

选用高分子量聚合物

在天然橡胶(NR)和顺丁橡胶(IR)中,选择较高分子量的品规可在相同能量输入下加快填料分散。窄分子量分布的溶液聚合丁苯橡胶(S-SBR)相较于乳液聚合丁苯橡胶(E-SBR),可缩短混炼时间5%~10%。汽车橡胶硅胶配件厂家电话

优化EPDM分子结构

选择分子量分布窄、长链支化少的EPDM牌号,有助于减少混炼中的剪切变稀现象,维持足够的剪切力以促进炭黑浸润。专业定做新能源产业橡胶硅胶配件厂家

应用茂金属催化EPDM

该技术可分别调控分子量分布与长链支化程度,在保持良好的流动性的同时提高分散效率,混炼时间可减少8%~12%。专业定做汽车橡胶硅胶配件厂家

使用星形支化卤化丁基橡胶

该类材料在密炼中更易形成均匀胶料,相比普通卤化丁基橡胶,可缩短混炼时间约15%。

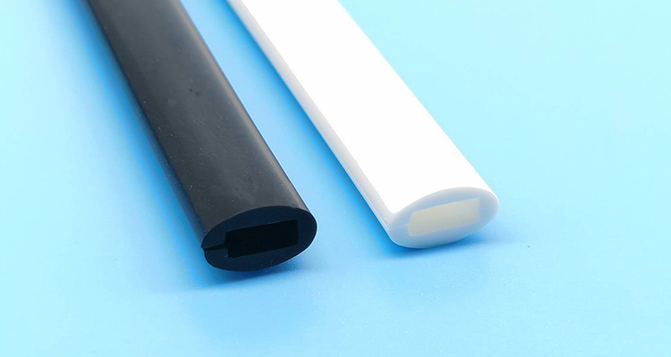

掺用粉末橡胶

在块状橡胶中加入适量粒径约12 mm的粉末橡胶,可提升填料分散效率,缩短混炼时间10%~20%。

二、助剂与添加剂策略

添加树脂类均质剂

在单一或共混胶种中加入约13 phr的树脂类均质剂,可有效降低填料团聚,最高可缩短分散时间58%。氟橡胶平垫圈

碳酸镁包覆硫黄(适用于NBR)

硫黄在极性NBR中易团聚,采用碳酸镁包覆后可显著改善其分散均匀性。

油/蜡包覆难分散助剂

对如碳酸氢钠等无机发泡剂进行油/蜡包覆处理,可增强其与胶料相容性,加快分散。优先选用天然易分散的有机发泡剂也有助于提速。新能源汽车橡胶密封垫

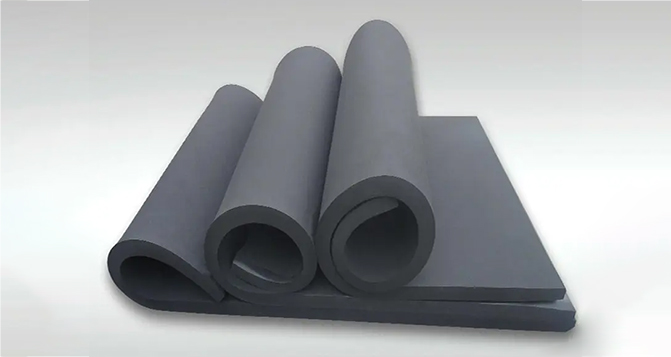

选用滑石粉替代部分填料

滑石粉具有良好的“亲有机性”,混炼速度快,适合替代部分硬质填料以提升整体效率。

合理使用芳烃油(适用于SBR与BR)

添加5~15 phr芳烃油可降低体系黏度,促进炭黑润湿与分散,但需注意过量会导致物性下降。

三、设备与工艺参数优化

控制密炼机装料量

装料量在额定容量的70%~85%时混炼效率最高,过高或过低均会降低分散效率。

优化转子转速与冷却能力

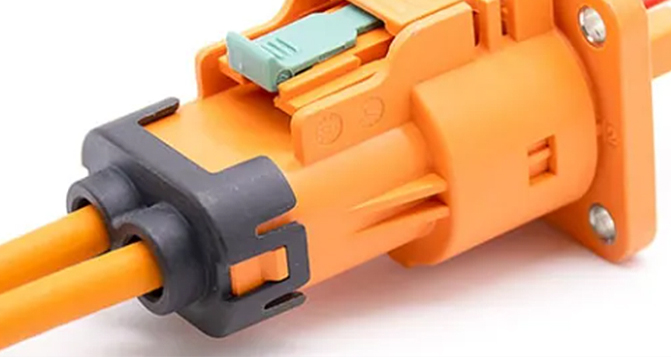

提高转速可增强剪切作用,缩短混炼时间,但需配套强化冷却系统,防止胶料过热焦烧。新能源充电口橡胶密封圈更换

采用炭黑/油母胶

使用如SBR1606等炭黑/油母胶替代“纯胶+炭黑”体系,可显著缩短炭黑润湿与分散时间。卫浴橡胶件生产

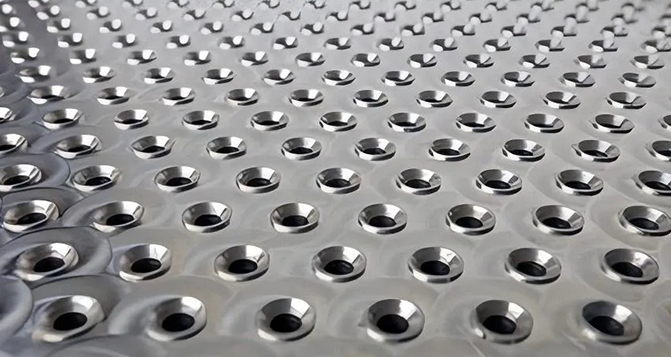

匹配炭黑结构与粒径

大粒径炭黑更易润湿,高结构度炭黑则有助于提高体系剪切力,促进分散。需通过实验确定最佳填充量,偏离临界点会延长混炼时间。厨房电器硅橡胶用途

四、实施与验证建议

推行混炼提速时须遵循系统化、数据驱动的原则:

逐项验证:每次只调整一个变量,详细记录混炼时间、温度-功率曲线及胶料物性变化;

性能跟踪:重点关注拉伸强度、耐磨性、焦烧时间等关键指标是否受影响;

数据支撑:借助门尼黏度、炭黑分散度(ISO 11345)及硫化曲线进行客观评估。

缩短混炼时间是一项融合材料科学、工艺技术与设备优化的系统工程。唯有在保证胶料质量的前提下,通过科学实验与持续改进,才能实现真正的高效生产。厨房电器的橡胶圈

特别声明:内容来源 华若汀云想电驱动,包含AI辅助创作,内容仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。